Fleisch- und Wurstwaren Korch und das Softwarehaus Winweb verwirklichen schnellen Systemwechsel

Fleisch- und Wurstwaren Korch und das Softwarehaus Winweb verwirklichen schnellen Systemwechsel

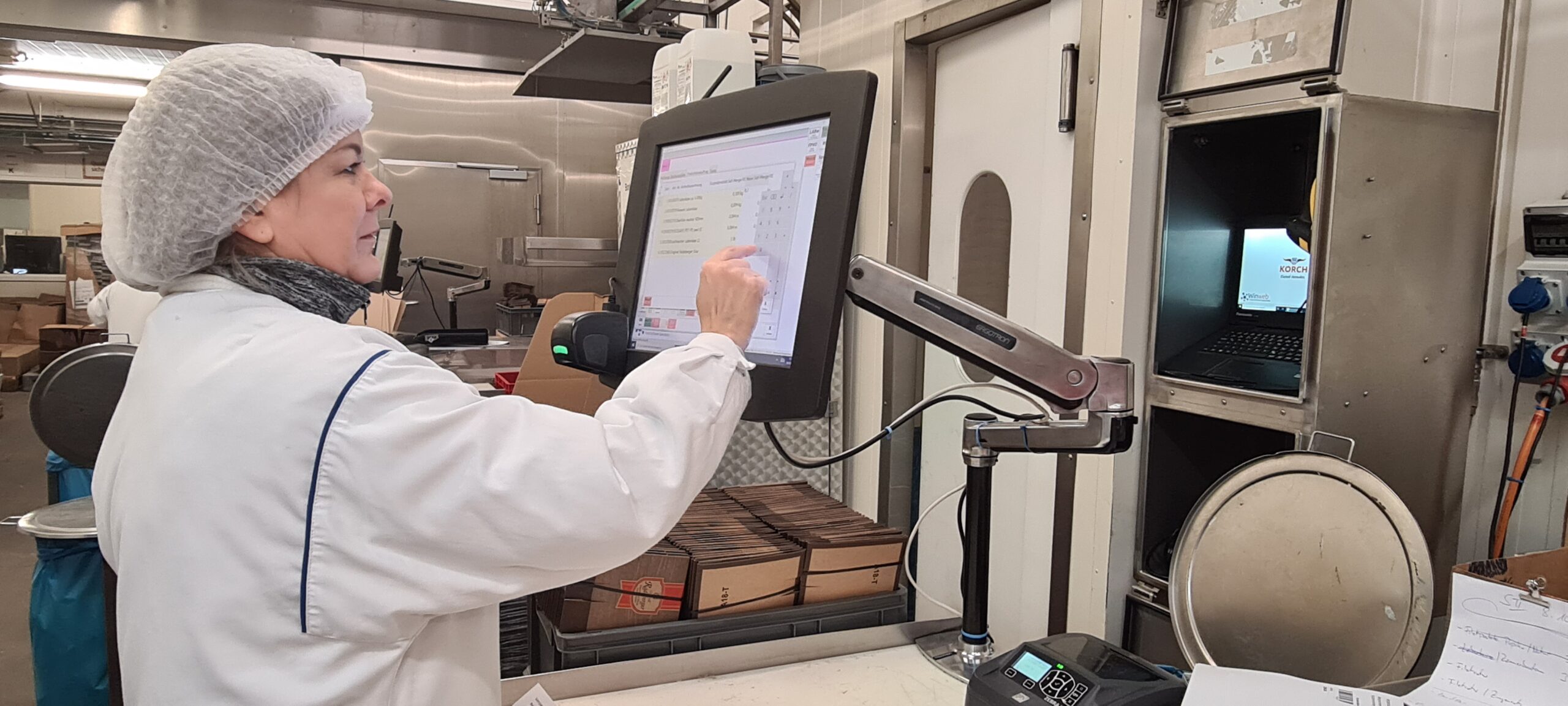

Kick-off-Termin vor Ort im deutschen Radberg war im Januar 2019, der Echtlauf startete im Januar 2020.„ Bei einem Unternehmen dieser Größe mit etwa 400 Mitarbeitern, die wöchentlich rund 65 Tonnen Fleisch verarbeiten, keine Kleinigkeit“, sagt Winweb-Geschäftsführer Willi von Berg. Zeit für einen Rückblick nach knapp zwei Jahren mit dem ERP-System winweb-food.

Fleisch- und Wurstwaren Korch: Jetzt alles auf Knopfdruck

Felix Alber kann sich noch gut an seine erste Zeit als neuer Geschäftsführer bei Radeberger Fleisch- und Wurstwaren Korch erinnern: „Ich habe im September 2018 hier angefangen und war schnell genervt vom vorhandenen ERP-System: keine Konsistenz, untypisch in der Bedienung, verschiedene Module, extrem langsam und mieser Support“, zählt Alber auf. Und dabei sind Zahlen, die auf Knopfdruck Gewinne oder Verluste widerspiegeln, für den ehemaligen Unternehmensberater das A und O: „Man braucht Transparenz für saubere Entscheidungen, um Fragen beantworten zu können wie: Wo verdienen wir Geld und wo nicht?“ Und so stand sein Entschluss fest: „Wir brauchten ein neues ERP-System.“ Natürlich gab es in der Belegschaft anfangs Skepsis, doch Alber habe klargemacht, dass er ein Steuerungsinstrument mit verlässlichen Daten brauche: „Sonst ist das wie Autofahren ohne Licht: In der nächsten Kurve fliegt man von der Straße.“

© Beigestellt

Lückenlose Dokumentation dank Winweb

Schnell wurde ein Projektteam um Chefcontroller Dirk Oswald aufgesetzt: „Ich stand von Anfang an voll hinter der Umstellung, auch wenn das von der Arbeitsbelastung her eine harte Zeit war.“ Entscheidend war die Frage, wie die Prozesse dargestellt werden sollten. Unterstützung kam dabei von Pascal Eckerscham, Senior-Consulter und Projektleiter bei Winweb: Wie bildet man den Produktionsablauf so ab, dass er der realität am Nächsten kommt? Wie wird das gebucht? Wie werden Rezepturen angelegt und wie kann die Chargenrückverfolgung lückenlos dokumentiert werden? Wie läuft ein Auftrag von vorne bis hinten durch? „Das war am Anfang wie Trockenschwimmen“, erinnert sich Alber.

Als Nächstes wurden die Daten aus dem alten System detailliert überarbeitet, bereinigt und erst danach in winweb-food eingespielt. Controller Oswald: „Während der Betrieb noch mit dem alten System laufen musste, haben wir zeitgleich winweb-food eingerichtet.“ Dank der guten Vorarbeit konnte dann alles auf einen Schlag umgestellt werden. „Das war für uns das Besondere an diesem Projekt“, sagt Pascal Eckerscham. „Da ja alle Bereiche ineinandergreifen, mussten auch alle Prozesse von Tag eins der Umstellung an übergreifend funktionieren.“

© Beigestellt

© Beigestellt

Schnelle Auswertung der Daten

In der Warenannahme werden seitdem die bestellten Mengen mit den gelieferten Ist-Mengen abgeglichen und QS-Prüfpläne abgefragt. Anschließend werden die Rechnungen für die eingetroffenen Waren im System geprüft, im integrierten Dokumentenmanagementsystem zugeordnet und an die Finanzbuchhaltung übermittelt. Die Produktion inklusive Zerlegung läuft ebenfalls über das ERP-System: Verwaltung der Zerlegelisten, Ermittlung der Zerlegeausbeute durch Ist-Verwiegung, Berechnung von Materialpreis und Herstellungskosten, Ist-Rezepturverwiegung über alle Produktionsstufen inklusive der QS-Prüfpläne sowie Berechnung von Nährwerten, Allergenen und Zutaten unter Einhaltung der QUID-Regelungen. In winweb-food wird auch die Verpackung auftragbezogen und mit direktem Bezug zu den Verpackungslinien geplant. Chargenrückverfolgung und Fertigverpackungskontrolle runden das Spektrum ab. Alle Produktionserfassungen können schnell und flexibel ausgewertet werden. „Dabei geht es um Fragestellungen wie zum Beispiel: Wie viel Schwund gibt es bei der Verpackung, wenn eine neue Folienrolle eingelegt wird?“, erklärt Pascal Eckerscham. Das Ergebnis fließt in die Herstellkostenberechnung ein, um noch korrekter kalkulieren zu können.

Weniger fehleranfällig

Für viele Großkunden wurde mit dem Winweb-eigenen EDI-Converter die Erfassung von Kundenbestellungen, elektronischen Liefer- und Speditionsauftragsmeldungen sowie die Rechnungsübermittlung umgesetzt – was effizienter und weniger fehleranfällig ist. Kommissioniert wird per Scanner: Das verringert Fehler und gewährleistet eine schnellere Kommissionierung. Die Speditionsaufträge werden nach der Ladekontrolle in winweb-food über die EDI-IFT- MIN-Schnittstelle an die Spedition übermittelt und die NVE-Etiketten aus dem ERP-System heraus gedruckt. Über das Management-Info-System kann per Mausklick beispielsweise der gesamte Absatz ausgewertet werden. Die Kalkulation der Verkaufspreise unter Berücksichtigung aller Konditionen und nachgelagerten Kosten wie Jahresrückvergütungen findet ebenfalls im System statt.

Darüber hinaus sind in den 21 unternehmenseigenen Filialen alle Ladensysteme angebunden. Relevante Stammdaten wie Artikelinformationen, Preise oder Aktionen werden in der Zentrale gepflegt und an die Ladensysteme der Filialen übertragen. Über zeit- und artikelgesteuerte Bestellvorlagen ordert dann jede Filiale papierlos ihre Ware. Alle Bestellungen werden automatisiert übernommen und steuern die Produktionsplanung und die Kommissionierung. Nach Kassenabschluss werden aus jeder Filiale die Bon- und TSE-Daten automatisch übertragen, zur Auswertung von Absatz, Umsatz und Schwund aufbereitet und vorkontiert an die Finanzbuchhaltung übergeben. Im Dokumentenmanagementsystem werden alle Dokumente gesammelt: Eingangsrechnungen, die über winweb-food verbucht werden, Kostenrechnungen, Lieferanten-Zertifikate und Artikelpässe, Nachweise oder Lieferscheine. Alles wird über eine Barcode-Erkennung dem passenden Vorgang zugeordnet.

Hier wird die Wirklichkeit kalkuliert

„Jetzt haben wir die Kalku super im Griff“, freut sich Controller Oswald. „Wir sehen sofort, wo wir Luft haben, wo ist Druck, an welchen Stellen entstehen Produktionsverluste?“ Dass sich der ganze Aufwand gelohnt hat, sagt auch Felix Alber: „Wir haben die Sicherheit, dass wir die Wirklichkeit kalkulieren, und eine hundertprozentige Konsistenz in der Warenwirtschaft.“ Dennoch sei natürlich nicht immer alles Friede, Freude, Eierkuchen gewesen, sagt der Chef. So kam es vor, dass eine Produkterweiterung zur Abbildung individueller Prozesse angepasst werden musste. „Aber das Ganze ist ja hochkomplex und ein permanenter Prozess“, weiß Alber. Pascal Eckerscham ergänzt: „Natürlich gab es kleinere Verzögerungen auf beiden Seiten.“ Das sei aber bei einem Projekt dieser Größenordnung zu erwarten und werde bei der Projektplanung berücksichtigt. „Letztendlich hat es keine größeren Probleme bei der Umstellung gegeben“, sind sich beide Seiten einig.

Autorin: Isabel Melahn

Jobs

Jobs

Marktführer

Marktführer

Suche

Suche